『日経研月報』特集より

半導体産業の再興に向けて何をなすべきか?

2023年12-2024年1月号

(本稿は2023年9月13日に東京で開催された講演会(オンラインWebセミナー)の要旨を事務局にて取りまとめたものである。)

1. はじめに

2. 半導体産業の構造と特徴

3. TSMCの熊本進出の意味

4. なぜ、日本は遅れたのか

5. 台湾の戦略

6. 半導体産業のエコシステムの各分野からの見方

7. 日本の半導体産業における人材育成の課題

8. 日本の半導体産業再興に向けて

1. はじめに

九州では今、半導体産業は大変盛り上がっています。世界トップメーカーである台湾積体電路製造(以下、TSMC)の熊本への誘致(日本側との共同出資で社名はJASM)とその第二工場の建設の情報が流れる等、半導体関連産業の集積が進んでいます。熊本県でTSMC関連のニュースがテレビで放映されない日はありません。

半導体産業は裾野が広く「産業の米」といわれますが、研究者、経営者、技術者、政治家、投資家等の立場によって見え方に違いがあります。半導体産業の全体を見据えたうえで、日本として伸ばしていく分野と、ある程度外国に任せていく分野とを分けて議論しないと、日本の半導体産業の復活は進まないと感じています。

2. 半導体産業の構造と特徴

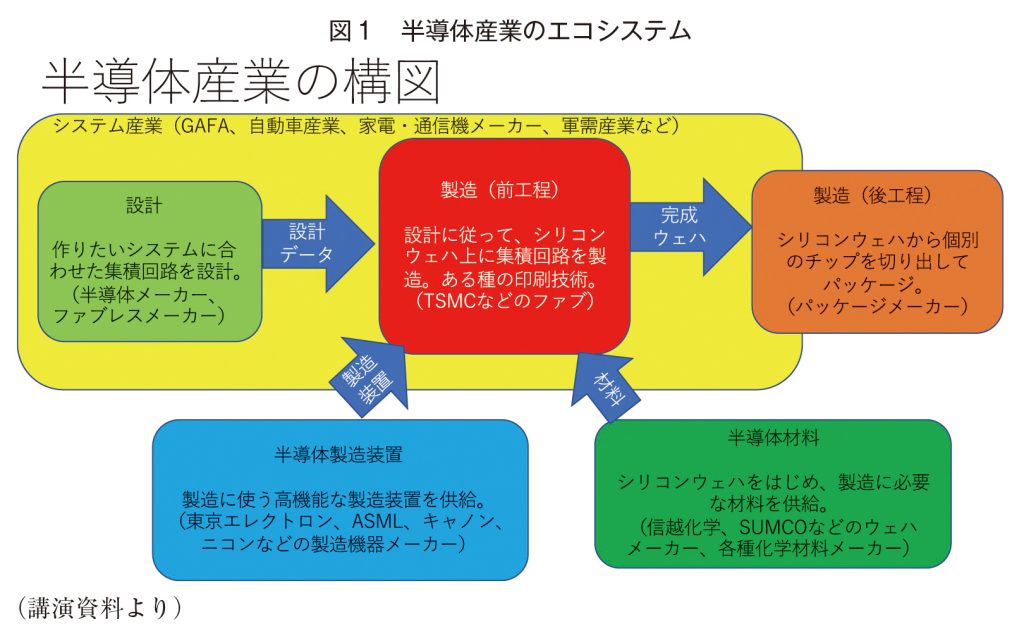

現在、大量の半導体が、GAFA、自動車産業、家電産業、またウクライナ戦争等で使われています。特に米国や台湾には、ファブレスと呼ばれる工場を持たない半導体の設計専門会社が多数あります。そこから半導体設計データを受け取りシリコン上に回路を焼き付ける、いわば印刷を行うのがTSMC等のファウンダリメーカー(ファブ)です。ここでの工程は前工程と呼ばれ、単にウェハ上に回路を焼き付けるだけの工程です。その後、ウェハからチップを切り出して封止用基盤に貼り付けてパッケージングするのが後工程です。前工程は微細加工技術の粋を集めた集合体で、ここで使われるさまざまな製造装置を作る、例えば東京エレクトロン、欧州のASML、キヤノン、ニコンなどの半導体製造装置メーカーが製造装置を前工程の企業に供給します。回路を焼き付ける素材であるシリコンウェハを製造する信越化学、SUMCOや化学薬品等を供給する材料メーカーも、半導体産業を支える重要な役目を負っています(図1)。

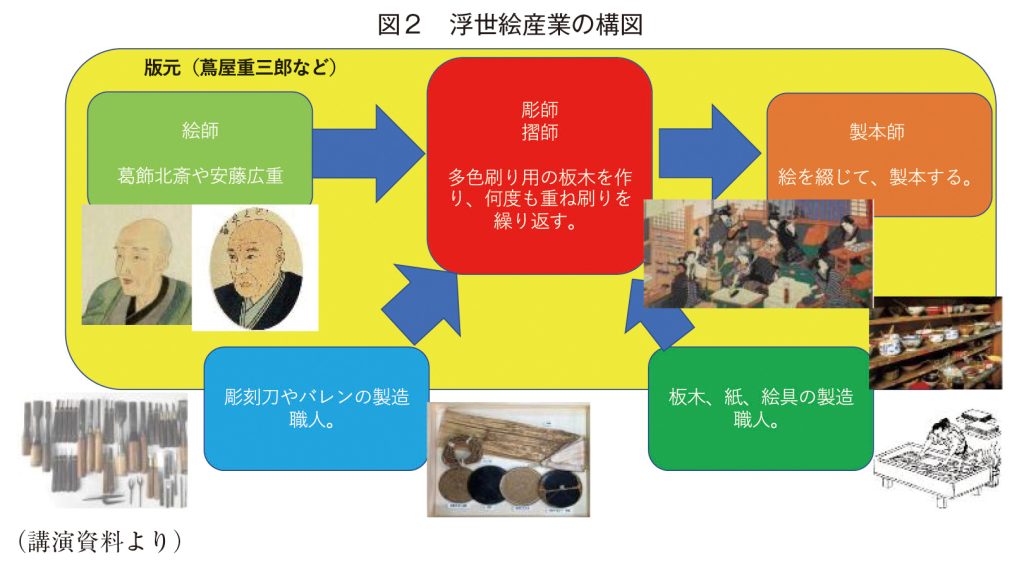

このシステムは、江戸時代の浮世絵の産業構造に似ています。浮世絵の場合、企画をする版元が、絵師つまり設計者に依頼します。前工程は浮世絵でいえば多色刷りの版画の工程で、彫師、摺師に例えられ、後工程はそれを製本する製本師といえます。製造装置を作る会社は、浮世絵の彫刻刀やバレンといった道具を作る人たちで、材料のシリコンウェハを作る会社は、浮世絵の版木、紙、絵の具といった材料を作る人たちです。浮世絵産業と半導体産業のエコシステムとは、大変よく似ています(図2)。

前工程における加工が微細化できれば多くの素子を同じ面積に乗せられ、半導体の性能も向上し、微細加工技術の向上に伴って製造装置も複雑化していきます。前工程の1つの工場を作るのに1兆円を超える設備投資が必要ですが、日本においてはそれだけの設備投資のできる企業が減少してきており、単独ではなかなか作れない状況にあります。1965年、後にインテルを創業したゴードン・ムーアによって提唱された「ムーアの法則」では、半導体性能が18ヶ月で2倍になるといわれましたが、これは経験則によるものでしたがその後50年間この法則がほぼ成立してきました。10年で10倍、50年で10万倍以上に性能が向上したのです。

進歩の背景には、マーケットの拡大があります。この約20年間で約3倍の6,000億ドルに近い産業に拡大しています。現在、半導体なくして日常生活は成り立ちません。IoTが進むなか、今後もあらゆる産業分野で、半導体は使われていくでしょう。日本が自慢できるのは撮像デバイスのCMOSセンサで、これは世界トップシェアを誇ります。その多くが九州で生産されています。

半導体産業のうち、設計の部分は「知識集約型」であり、付加価値による収益率の高い分野です。九州のTSMC、北海道で計画されているラピダスは、回路の線幅の微細化のための先端技術開発については知識集約型ですが、資本を集めないと工場が作れない「資本集約型」でもあります。

メモリや画像センサは少品種大量生産で、1チップ100円前後まで値段が下がってきますが、プロセッサやロジックは多品種少量生産です。例えば、最近ブームのAIでは大規模言語モデルが流行っていますが、その学習に使うチップは1個数百万円です。チップの価格は1個100円から数百万円と価格の幅が広い特徴があります。

製造装置産業や材料産業は、ニッチな産業です。製造装置が必要な工場は世界に100箇所程度で売る相手は限定されますが、極めて高度な技術が要求される分野です。生産額を製品別にみると、メモリが全体の4分の1、CPUなどのマイクロプロセッサと個別の用途に合わせたロジック半導体が合わせて全体の2分の1、撮像デバイスなどの光半導体が全体の8%です。世界の主要半導体製造企業の売上順位を見ると、Intel、Samsung、TSMCと続きます。

日本は一時トップだった東芝のキオクシアが今は世界8位です。ソニーセミコンダクタソリューションズは世界10位ですが、撮像デバイスでは世界トップシェアを握っています。ロジックやプロセッサ系を製造しているルネサスは世界12位です。

半導体産業は「国際水平分業」が進んでいます。製造装置や材料は日米欧が強く、主な売り先は、前工程の製造を行う中国、韓国、台湾の企業です。例えば、TSMCが使っている製造装置は日米欧から買い、シリコンウェハは日本から買っています。また、イギリスのARMがスマホ等に使われるマイクロプロセッサの設計を行い、それを使って米国の半導体設計会社が設計を行い、その後台湾のTSMCで前工程の製造、次に中国やマレーシアで後工程の製造を行うといった具合です。1つのチップが世界的なネットワーク下で作られているわけです。今、半導体の設計は欧米が中心ですが、台湾、韓国、中国も急速に伸びています。また、前工程は台湾、後工程は東南アジアや中国が中心でしたが、今後変わっていく可能性があります。

3. TSMCの熊本進出の意味

TSMCが熊本に来るということは、浮世絵に例えると、よい摺師・彫師がやって来るということですが、それだけで半導体産業を全部抑えた気になってはいけません。昔は、多くの半導体メーカーが設計から製造まで一貫して行っていましたが、微細加工が進むと、製造と設計は分業化しました。10nm以降の最先端技術はファウンドリー主体の産業になり、TSMCかSamsungしかできない状況になりつつあります。今回熊本に来るTSMCは20nmクラスの汎用品向け工場ですので、決して最先端ではないのです。現在、TSMCの売上に占める割合は10nm以降が非常に多くなっていますが、熊本は20nm前後の工場であることを認識しておく必要があります。

4. なぜ、日本は遅れたのか

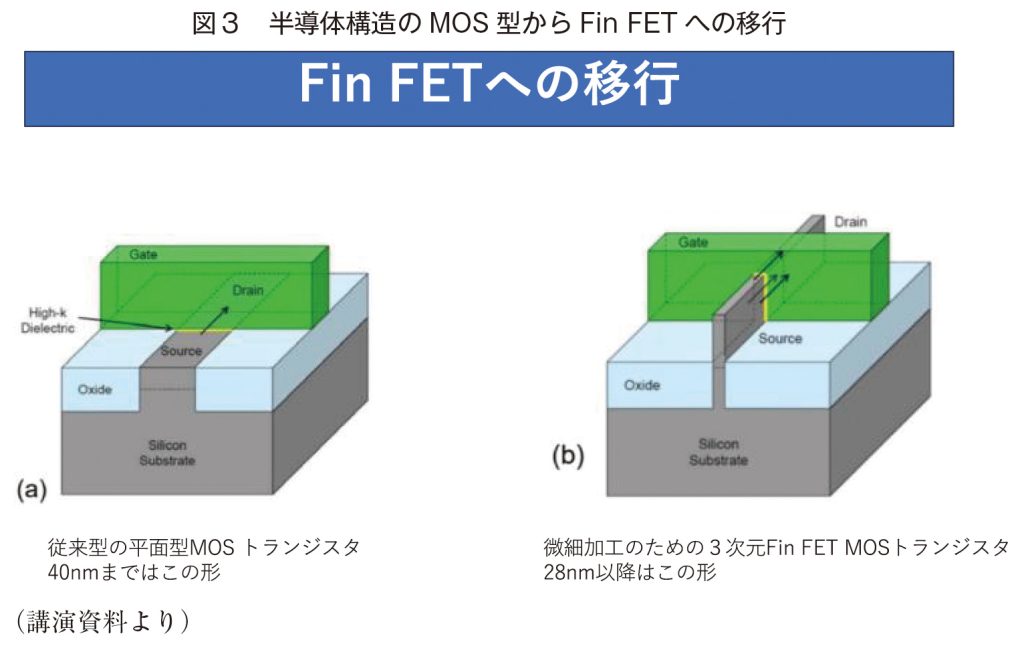

日本で作られる半導体の回路の線幅は40nmクラスで、40nm以降の微細化が止まってしまいました。その理由は半導体の構造にあります。トランジスタはMOSという単純な構造でしたが、その構造では40nm以降の微細化はうまくいかないために、Fin FETへ移行していきました(図3)。Fin FETそのものは日本の発明ですが、産業化が出来なかったのです。1990年代初め、世界のトップ10社の中に日本の半導体メーカーの5、6社が入り世界の半導体の50%を占めていましたが、現在では10%に減少し、世界シェアは落ちてきています。

少し話は変わりますが、2022年京都賞受賞者は、応用物理学者のカーヴァー・ミード博士です。ミード博士は1970年頃、まだ1つの半導体に千個程度のトランジスタしか載っていなかった時代に、将来は1チップに数百億個のトランジスタが入ることを見越して、それを設計できる技術のベースを作ることに着目したのです。設計規則を従来の複雑なものから単純な約100種の規則に絞り、学生たちに実習を促しました。1980年にミード博士が上梓した教科書によって世界中が設計教育重視に切り替わり、それがきっかけで設計支援技術研究が一気に伸びたのです。しかし、半導体メモリに競争力を持っていた日本だけが、その流れに乗らなかったのです。1970年代にミード博士が始めたMOSISと呼ばれる学生が設計した半導体回路を産業界の工場で作って学生に返すサービスは、欧州は1987年、台湾は1992年、韓国は1995年と各国に設立されましたが、我が国ではようやく1996年に、東大大規模集積システム設計教育研究センター(VDEC)が設置されました。

また、半導体分野の論文数と出荷額には正の相関があります。1985年は前工程の競争時代であり、ISSCCという国際会議の論文総数108件中半分近くの49件が日本で世界のトップでした。しかし2023年は、198件中、日本は10件です。設計技術に至っては、DACという国際会議で、1985年、129件中殆どは米国で日本はわずか6件でした。2023年は202件中、日本は1件で、台湾、韓国、中国にも大きく差をつけられています。大学で最先端の研究開発を行い次世代が育てば、産業に反映してくることは明らかです。半導体分野の論文数を見ても、前工程における日本の凋落、設計を軽視した日本の考え方が表れています。

5. 台湾の戦略

一方、台湾はなぜ成功したのでしょうか。1990年当時、台湾の故Wen-Zen Shen教授は、国家安全保障委員会(防衛省)を訪ね「世界の基幹産業で、台湾が30%以上のシェアを占めていれば、大陸がことを構えた時に、台湾海峡に2隻米空母が入る」と発言しました。当時、パソコンのマザーボードの世界シェア3割を台湾が占めていましたが、それは労働集約型産業としていずれ生産が大陸に移るとみられていたことから、知識集約型産業を育てる重要性を訴えたのです。その後、台湾は半導体の設計と製造(特に前工程)の研究開発と産業化に大きく舵を切りました。現在、TSMCが日本やアリゾナに工場を作ろうとしているのは、台湾が攻撃された際の半導体供給停止を防ぐ目的があります。安全保障を背景として産業振興を考える彼の考え方は、現在にも通じています。

台湾の半導体産業にはさまざまな会社が参入し、エコシステムが構築されています。企業数をみると、設計会社は250社以上、ファウンダリーを中心とする前工程企業は13社と設計会社が圧倒的に多い構図です。また、ファウンダリーの世界のシェアでは8割近くを占めています。ファウンダリーは設備投資が高コストのため、巨額の投資を如何に回収するかが重要で、そのためには工場の稼働率を上げなければなりません。日本の工場の稼働率は、高いときは100%、低いときは30%の繰返しで平均稼働率は60%ほどですが、TSMCは稼働率を常に90~95%に保っています。これがファウンダリービジネスで成功したカギです。

九州と台湾はほぼ同面積ですが、人口・GDPは台湾が九州の約2倍、半導体生産額では台湾が九州の約10倍であり、関連産業生産額も約10倍です。1990年には九州が台湾の10倍以上だったことを考えると、日本はきちんとした戦略で15年頑張れば30年で台湾に追いつけるという発想の転換が必要です。そのためには設計が特に重要だと考えます。

6. 半導体産業のエコシステムの各分野からの見方

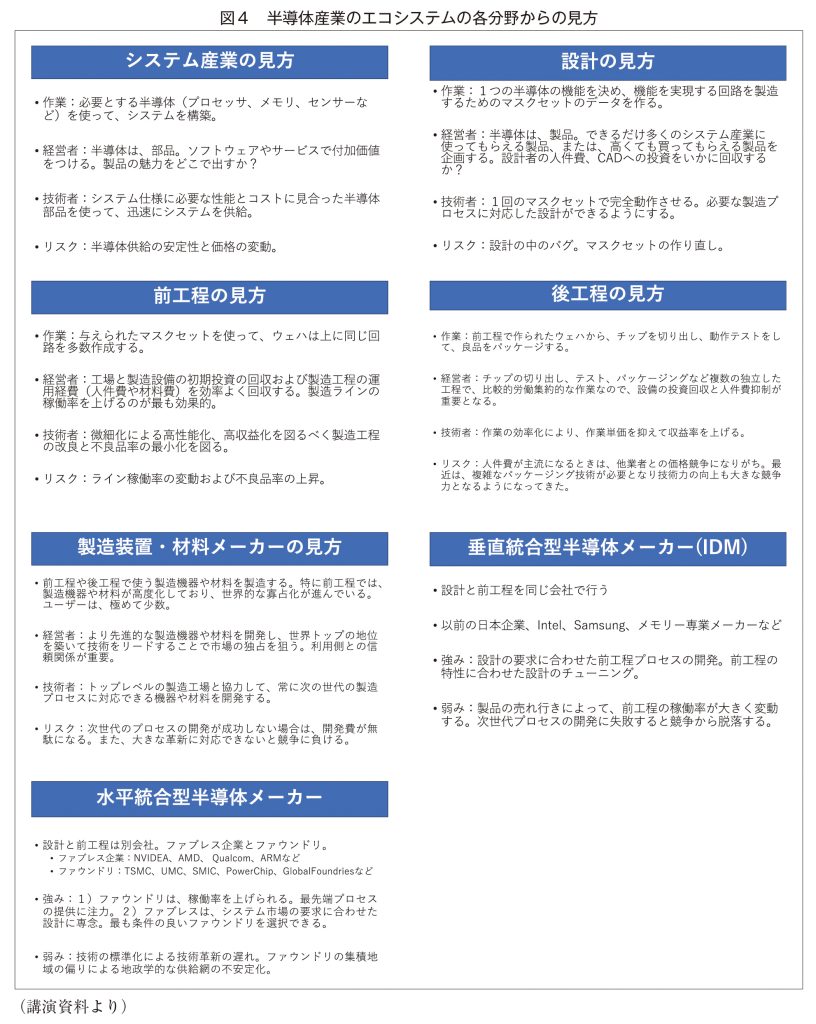

半導体産業のエコシステムを念頭に、システム産業、設計、前工程、後工程、製造装置・材料メーカー、垂直統合型半導体メーカー、水平統合型半導体メーカーのそれぞれの分野の特徴をまとめたものが図4です。

なお、時代によっても見方は変わります。1980年当時の半導体産業はメモリが中心でした。当時の日本の半導体企業の経営者は、製造技術が圧倒的に強かったため、IDM戦略(設計から前工程を全部自社で行う形態)しか頭にない状況でした。また、製造技術の優劣で半導体の価値が決まると思っていた技術者も多く、半導体のユーザー企業は、メモリと標準的なプロセッサがあれば、あとはソフトでなんとでもなると考えていました。2020年代に入ると、日本の政治家は、遅れている日本の製造技術を強化すればまた勝てると単純に考え始めています。企業経営者は、水平分業への移行がうまくできないために、製造は台湾に頼めばよいと考えています。技術者は、前工程では勝てないので、パッケージングなど新しい実装技術で勝負しようとしています。ユーザー企業は、新しいAI技術などに対応した半導体チップが欲しいのですが、日本で製造できないので海外に頼っているような状況です。

7. 日本の半導体産業における人材育成の課題

2000年代前半に提唱した、東アジア地域で製造される半導体の世界シェア7割を目指す「シリコンシーベルト」は実質的に実現しています。しかし、日本はこの勝ちパターンに入っていません。日本には何が足りなかったのでしょうか。その理由は、半導体産業全体を見渡せる人材が各界、特に経営者層、研究者で少数であったこと、また、100倍の投資で1万倍の性能が上がるという投資対効果の観点から半導体産業を見る人たちが少なかったことが挙げられます。

こうした流れを変えるためには、第一に、半導体産業の全体像を知る人材を育てること、また、半導体産業に対して若い人が持つ負のイメージを払拭させることが必要です。具体的には産業政策に基づいた研究者、専門家、技術者の教育プログラムが必要です。半導体関連のトップ人材育成への投資では、年間500万円の奨学金給付を毎年博士課程に600人(各学年200人で3年分)、年間で合計30億円規模の投資をしないと、潤沢に投資している台湾のようにエコシステムのトップ人材が育成できる仕組みにはならないでしょう。

8. 日本の半導体産業再興に向けて

世界における半導体産業の構造と需要が変化するなかで、日本はその役割を明確にすること、さらに実効的な産業政策を講じることが重要です。半導体産業のエコシステムにおいて日本型のシステムを如何に構築するのか、さらにそれを如何に持続的に、人的、経済的資本投資ができるようにするのかを考え直す必要があります。

そのためには、前章で述べた人材育成の課題の克服に加え、圧倒的性能がある半導体の設計・生産力を備えることが必要ですが、これは一朝一夕には出来ません。日本はカギとなる技術でオンリーワンを磨き、半導体の新市場を開拓しなければなりません。

具体的には、前工程と後工程の融合、いわゆる三次元実装技術の飛躍的な展開が考えられます。また、新しい計算原理に基づく半導体、量子計算などもありますが、これらを産業まで育てていくこと、さらに、シリコン以外の新しい材料、有機半導体、ダイヤモンド、シリコン化合物等の利用といったものを、設計、製造工程、製造装置、材料の中でしっかり作り、強みとしていくことも必要です。

研究開発と産業の発展は常に両輪であり、これらの連携は必至です。エコシステムの構築には、技術的、経営的、経済的、政治的な問題が複雑に絡んでいるという前提のもとで、各界の関係者が議論することも重要です。

〈質疑応答〉

質問A TSMCの熊本進出に期待が高まるところですが、日本の半導体産業の成長シナリオについて、改めてご説明ください。

安浦 非常に難しい問題です。日本は製造装置と材料分野に強みがあり、このことは国際的水平分業の中で重要な位置を占める意味はありますが、売り先が限定されるため爆発的には伸びず、それだけでは日本の半導体産業は守れません。希望を持っているのは、設計力を高めたうえで、ユーザーであるシステム産業との連携を強化することです。顕在化していないAI、量子計算等の新しい分野で、最終製品を作れる部分を如何に強くするのか、その絵を描く必要があると考えます。

質問B 熊本のTSMCと共に北海道のラピダスも期待されていますが、この2つのプロジェクトが成功するために共通して必要なこと、また、それを達成させるために重要な点を教えてください。

安浦 まず大事なことは人材育成です。九州の小中学校では、半導体がどういうものか、大学や高専も加わった具体的な体験教育を始めています。特に熊本では、半導体に明るいイメージを持つ人が多くなってきていると感じています。このムーブメントが九州全体や日本全国に広がることを期待しています。

2つ目に挙げられるのは、半導体産業に投資する投資家を日本で育てることの重要性です。政府からの補助金の数千億円だけをあてにするようでは回らないでしょう。産業として、企業を中心にどのように発展させるのか、その仕掛けを作るためにも、半導体産業の分かる投資家や経営者さらには政治家や政策決定者を育成することが必要だと考えます。

新規事業・イノベーション

新規事業・イノベーション